1967, la naissance d’un fleuron de l’industrie européenne de l’aluminium.

19 mai 2023

#2. 1967, la naissance d’un fleuron de l’industrie européenne de l’aluminium.

L’usine de laminage de Constellium Neuf-Brisach en Alsace

À Neuf-Brisach, et plus exactement dans la commune de Biesheim, sur les bords du Rhin est installée une des plus importantes usines d’Europe dans le domaine de la transformation de l’aluminium. Ce site, d’une superficie de 70 ha dont 20 ha de bâtiments, intègre les différentes étapes de la fabrication de bobines et de tôles en alliage d’aluminium, du recyclage jusqu’au vernissage et à la finition en passant par la fonderie, le laminage à chaud et à froid. Dans le giron du groupe Constellium, fondé en 2011 pour reprendre l’héritage industriel de Pechiney et d’Alcan en matière de produits laminés et extrudés, Neuf-Brisach possède une capacité de production annuelle de 450 000 tonnes et fournit deux principaux marchés : le boîtage et l’automobile. Cette usine fournit notamment les matériaux pour la fabrication de boîtes-boisson – les « canettes » – et d’éléments de carrosserie qui permettent d’alléger les véhicules d’aujourd’hui et de demain.

L’aventure industrielle du site de Neuf-Brisach commence en 1967 ; c’est le 13 octobre que le ministre de l’Industrie Olivier Guichard inaugure « cette nouvelle unité [qui] permettra à la transformation française de l’aluminium de mieux se mesurer à celle de ses plus grands concurrents d’outre-Atlantique » (allocution d’Olivier Guichard à l’inauguration de l’usine de Neuf-Brisach, 13 octobre 1967). Son histoire prend ses racines dans les années 1950.

Aux origines de la nouvelle usine

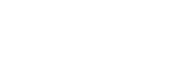

Au cours des années 1950, le marché de l’aluminium connaît en France une formidable croissance. En l’espace de peu de temps, la consommation est multipliée par trois et tous les spécialistes s’accordent pour prédire un développement accru de ses usages, notamment dans le domaine de l’aéronautique, de l’automobile, du bâtiment ou de l’emballage. L’industrie française de la transformation de l’aluminium est alors dominée par la Compagnie générale du duralumin et du cuivre – plus connue sous le sigle Cegédur -, filiale du Groupe Pechiney et de la Compagnie générale d’électricité. Le navire amiral de Cegédur est alors l’usine d’Issoire, mise en service en 1947. Or l’essentiel des capacités industrielles de ce site est absorbé par les besoins du marché de l’aéronautique. Issoire n’est pas en mesure de répondre au développement de nouveaux usages. En même temps, ses équipements ne sont pas adaptés à la production de tôle mince, inférieure à 3 mm, que réclament ces nouveaux marchés. La construction d’une nouvelle usine de laminage devient une nécessité, d’autant que la naissance d’une communauté économique européenne avec la signature du traité de Rome en 1957 fournit un contexte favorable à l’élargissement des marchés. C’est ainsi qu’en 1959 les dirigeants de Cegédur décident de construire une nouvelle usine, disposant des équipements des plus modernes afin de produire de grands volumes.

Le choix d’un site

Une fois la décision prise, il faut maintenant choisir le lieu d’implantation de la future usine. Plusieurs pistes sont étudiées par l’état-major de Cegédur. Une première solution est recherchée à Noguères, près de Lacq dans les Pyrénées-Atlantiques où Pechiney est en train de construire une usine de production d’aluminium primaire. Cette piste est rapidement écartée car elle s’avère trop excentrée des principaux marchés européens. Une implantation près de Dunkerque est ensuite étudiée et rapidement écartée car le climat est jugé trop humide pour une usine de transformation d’alliages légers. Finalement, les dirigeants de Cegédur se tournent vers la plaine d’Alsace à proximité de la voie fluviale du Rhin et au cœur d’une Europe industrielle. Faute de terrains disponibles dans la région de Strasbourg, leur choix se porte sur la zone portuaire de Colmar-Neuf-Brisach. Outre l’accès aux grands ports maritimes par le Rhin ainsi que la présence d’un réseau ferroviaire et routier dense, la future usine pourra bénéficier de toute l’énergie nécessaire grâce à la présence dans son périmètre immédiat de la centrale électrique de Vogelgrun. En octobre 1961, Cegédur signe un accord avec l’Établissement public du port rhénan de Colmar-Neuf-Brisach et fait l’acquisition de terrains d’une surface de 244 hectares.

À la recherche de partenaires européens

En 1962, Cegédur choisit de créer une société distincte pour exploiter la future usine. C’est la naissance de Rhenalu, acronyme d’Aluminium du Rhin. Dès le départ, les industriels français souhaitent associer à l’opération leurs homologues européens. Des premiers contacts sont pris avec la société belge Sidal au sein de laquelle Pechiney détient des participations. Les négociations tournent court. Surtout, Cegédur ambitionne de nouer un partenariat avec Vereinigte Aluminium Werke (VAW), le principal producteur allemand d’aluminium. Il faut dire que ce dernier a besoin au même moment d’augmenter ses capacités de production en matière de laminage. Une entente entre les deux groupes apparaît ainsi frappée au coin du bon sens. Les industriels de deux rives du Rhin ont des relations suivies depuis l’entre-deux-guerres et Pechiney vient d’associer VAW à la réalisation du complexe bauxite-alumine de Fria en Guinée. Toutefois le mariage n’aura pas lieu ; les négociations achoppent sur la localisation de la nouvelle usine, les Allemands préférant une implantation dans la région de Düsseldorf ou de Dortmund. En même temps, la différence de culture entrepreneuriale entre les deux pays ne facilite pas une telle opération. Finalement, Rhenalu reste une affaire franco-française dominée à 75 % par Cegédur. De son côté, VAW s’associera en 1965 avec le canadien Alcan pour construire son laminoir moderne à Norf, dans la Ruhr.

Les premiers pas industriels et l’évolution des marchés

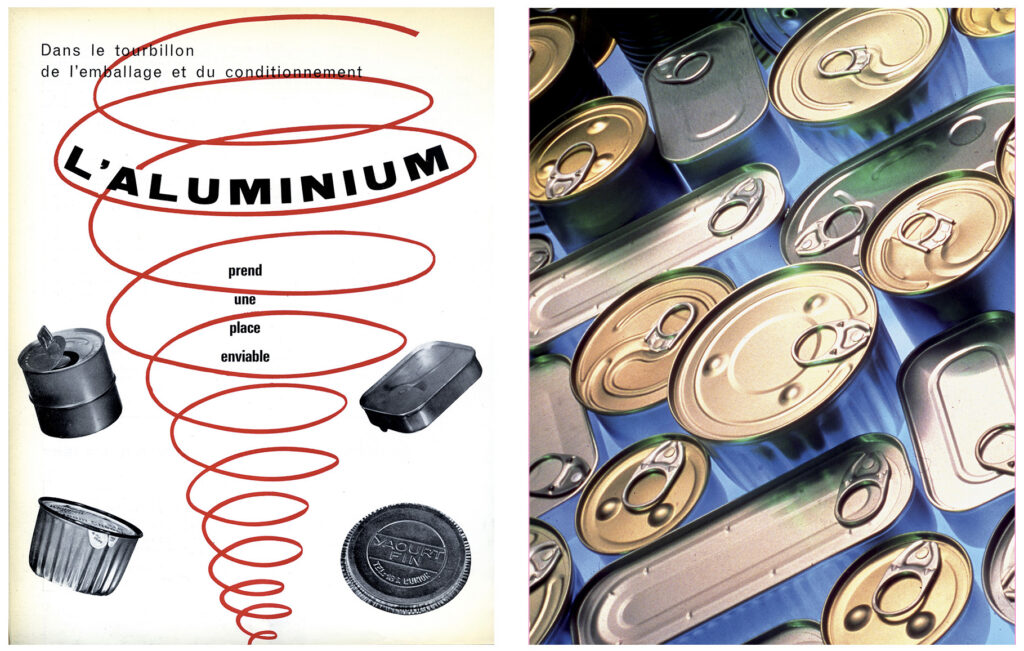

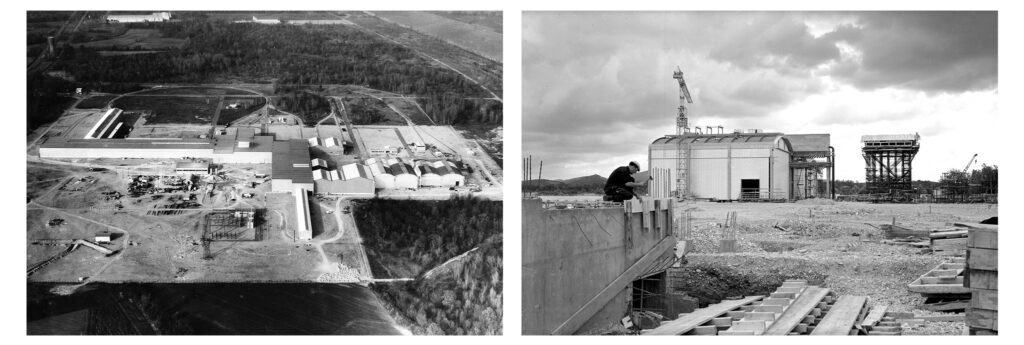

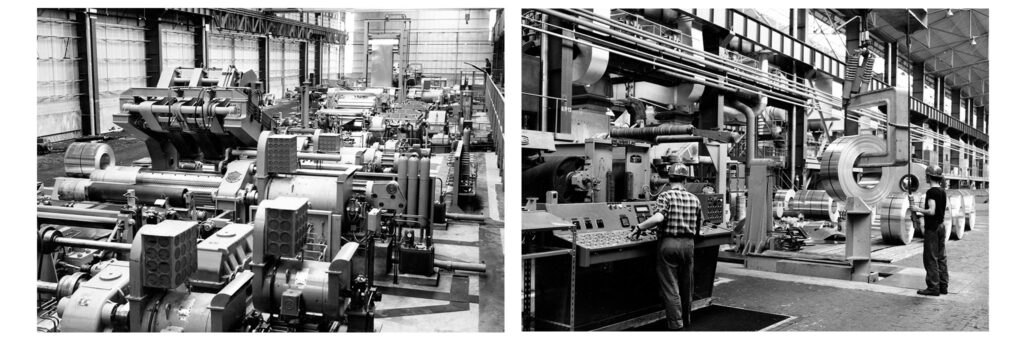

Commencé en 1964, le chantier de Neuf-Brisach est achevé à l’automne 1966 et l’usine débute son activité avec le laminoir à froid L8 qui à l’époque constitue l’équipement le plus puissant au monde dans sa catégorie. En attendant l’installation d’un laminoir à chaud, les « ébauches » (bandes de 3 à 9 mm) sont fournies par l’usine d’Issoire et laminées sur place à une épaisseur de 0,3 à 0,2 mm. D’ailleurs, la petite équipe de 270 personnes qui lance la fabrication provient également et pour l’essentiel du site Cegédur d’Issoire. Trois ans après l’inauguration du site, l’ensemble de la chaîne de production est enfin en ordre de marche avec la mise en route du laminoir à chaud L2.

Les premiers pas de l’usine sont marqués par une incertitude en termes de marché. Neuf-Brisach avait été conçu pour répondre à la demande du boîtage et du secteur de l’automobile.

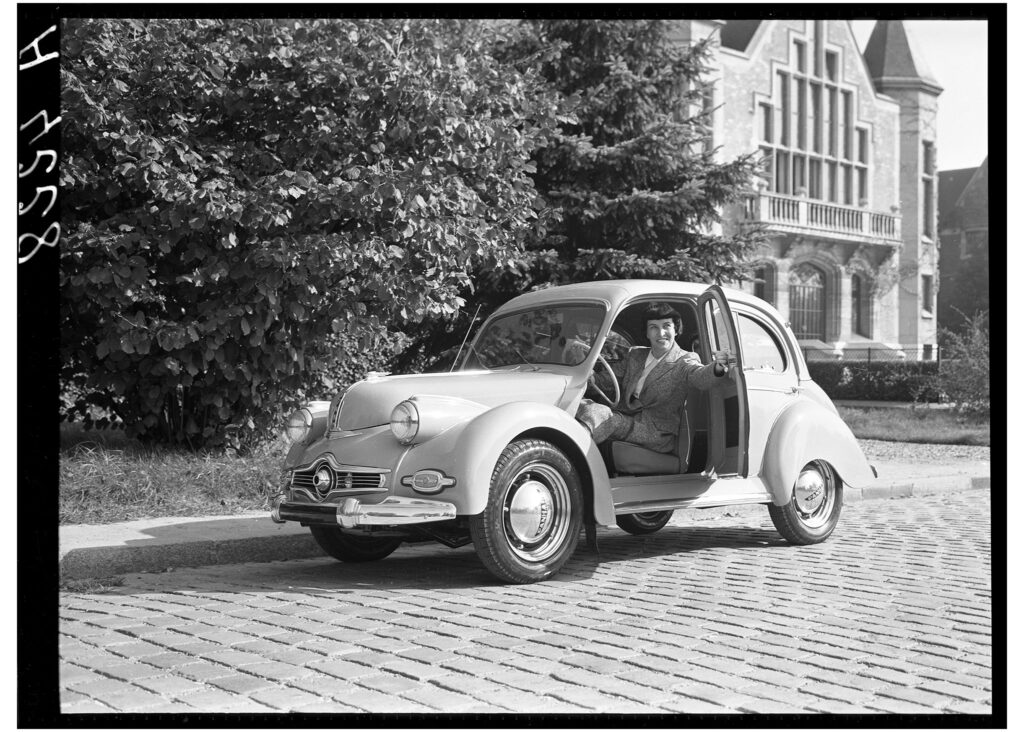

Ce dernier avait suscité d’importantes attentes de la part de l’état-major de Cegédur. À leurs yeux, l’aluminium, jusqu’ici avant tout présent dans les éléments du bloc-moteur, pourrait devenir le matériau du futur de la mobilité automobile. Quelques signes avant-coureurs confortaient cette ambition. Produite de 1947 à 1954, la Panhard Dyna, petite voiture populaire de l’après-guerre, avait ouvert la voie au véhicule tout-aluminium avec sa carcasse coulée et sa carrosserie en métal léger. Et puis, plus récemment, n’était-il pas révélateur que le capot, le pavillon et le couvercle de coffre de la DS, cet étendard de l’automobile française, soient réalisés en aluminium ?

Hélas, peu de constructeurs se tournent finalement vers de la carrosserie en aluminium, pour des questions de coûts et en raison de progrès récents dans le domaine des aciers. Au début des années 1970, les perspectives ne sont pas au rendez-vous et Neuf-Brisach doit trouver de nouveaux débouchés. Or le boîtage dépasse les prévisions initiales et offre un relais de croissance. Neuf-Brisach profite de l’essor de ce marché des boîtes de conserve et de boisson grâce notamment à la présence, dès 1968, sur le site d’une ligne de vernissage indispensable pour les usages alimentaires de l’aluminium. Le boîtage accompagne durablement la croissance de Neuf-Brisach. Toutefois, à partir de la fin des années 1990, l’automobile devient enfin un marché de croissance pour l’usine. Des contrats sont signés avec les constructeurs français, Renault et Peugeot, pour la réalisation de capots en aluminium. Surtout, au cours des décennies suivantes, avec la nécessité d’alléger le poids des véhicules que ce soit pour répondre aux normes anti-pollution ou pour accompagner le développement de la motricité électrique, ce marché prend pleinement son envol. Pour y répondre, Neuf-Brisach inaugure en 2016 une nouvelle ligne de finition automobile – FT3 – portant sa capacité de production totale, pour ce type de fabrication, à 150 000 tonnes par an. Le marché de l’automobile aura finalement répondu à ses promesses et alimente aujourd’hui la croissance de ce site industriel.

Le projet « 50 ans de Constellium Neuf-Brisach » porté par REVELIS

En 2017, à l’occasion des 50 ans du site, Constellium a souhaité faire découvrir cet outil industriel exemplaire à l’ensemble des familles de ses collaborateurs ainsi qu’à ses parties prenantes, à l’occasion de journées « porte-ouverte ». REVELIS a été sollicité pour inscrire cet événement dans une dimension historique et patrimoniale. Pour cela, notre agence a réalisé :

– un livre en version française et anglaise conçu comme un support à la visite de l’usine avec des repères techniques, économiques et historiques

– une exposition retraçant les grandes étapes de l’évolution du site industriel

– une scénographie pour organiser la visite des différents ateliers